湖北新冶钢汽车零部件智能车间项目

案例简介:该项目以管控一体化为核心,智能机器人机加工生产线为实施主线,通过开发设计制造管理系统,实现生产计划、物流及现场数据采集等信息科学管理,通过生产调度指挥中心,远程监控生产现场,实时提供生产信息,做到机加工车间生产智能化,引领汽车零部件楔横轧工艺转型升级。项目实施后直接生产效率提高了25%,间接生产效率提高了10%。

一、项目背景

为顺应钢铁企业的发展趋势,中信特钢集团已将汽车零部件的生产作为其特钢产品延伸的主要方向之一。湖北新冶钢汽车零部件公司利用搬迁改造的机遇,将汽车零部件公司打造成国内生产规模最大,品种规格最齐全的专业化汽车轴类产品企业,提高生产过程中的自动化水平,实现智能制造,降低生产成本,提升产品质量,切实增强企业的竞争力。

二、项目内容

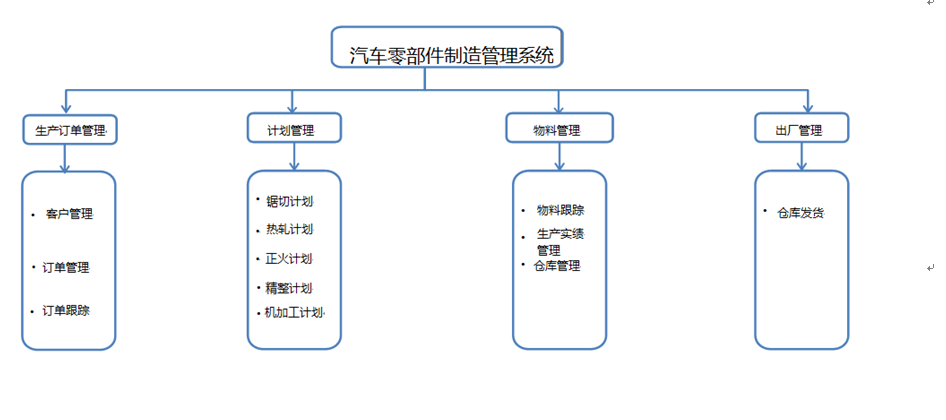

(1)本次建设汽车零部件智能车间项目总体目标,是通过开发设计制造管理系统,实现生产计划、物流及现场数据采集等信息科学管理,确立以管控一体化为核心,以智能机器人机加工生产线为实施主线,实现机加工生产从下料、加热、轧制、正火、抛丸、精整、机加工的全流程物料跟踪,提高现场车间作业管理水平,提高生产效率。

(2)本次智能车间项目实施步骤如下:以生产信息管控管理系统开发为核心,利用新冶钢产销一体化系统模块,由信息化部结合汽车零部件公司生产流程,梳理物料流转程序,编制产销管理模块,通过二维码实现物料流转全过程的跟踪。通过建设调度中心大屏管理系统,将车间现场生产实况及产销信息及时调度反馈。通过建设机加工车间智能机器人生产线,提高生产作业自动化程度,提高生产效率,降低作业废品。

系统功能层次图

(3)本次实施范围为以制造部管控作业区的智能车间区域,建设高标准的智能生产车间。

车间现场图

(4)本次建设周期从2019年7月-2019年12月,项目投资450万元。

三、成效总结

汽车零部件智能车间项目建成投用后,取得初步成效。

(1)通过全面的信息共享,保证员工始终在合适的时间、确切的地点进行正确的操作。直接生产效率提高了25%,间接生产效率提高了10%。

(2)物料流转信息掌握全面及时,消除了信息孤岛,提高在产品周转效率,在产品周转率提高30%。

(3)智能车间机加工不良品率较前期降低15%。

四、亮点及模式总结

汽车零部件智能化车间改造工作亮点是通过产销系统自主开发物料管理系统,运用二维码,实现对汽车零部件物料从订单到生产入库,到发运的全流程跟踪管理,实现过程的可追溯性;对机加工车间生产投用机器人生产线,提高生产效率与生产精度,满足了客户不断提高的产品质量需求,提高了市场占有率。

汽车零部件智能化车间的建设经验是要有对智能化有助于提高管理水平,能够扫除生产管理盲角的高度认识,有推进信息化过程中需改进现有流程的决心,推动用机器替代人工的进程。