东贝制冷压缩机智能化改造项目

案例简介:该项目依托东贝制冷压缩机在行业的制造技术经验积累沉淀和成熟的工业APP应用基础,以工业数据采集及利用为驱动,推进产品的自动化、数字化、智能化改造,打造压缩机数字化集成产线,实现压缩机制造的工艺数字化、产线通信网络集成、质量管理数字化赋能,推动压缩机制造能力的数字化转型升级。实现产线生产效率提升30%、运营成本降低15%、产品不良品率下降1.5%、产品交付周期缩短15%,取得了良好的经济效益,为行业的生产制造能力数字化转型起到了很好的标杆引领作用。

一、项目背景

冰箱压缩机装配生产属于劳动密集型产业,本公司一线生产人员共2000人,设备自动化程度相对较低,部分工序作业强度较大。公司人员流动性大,为缓解公司招工难,人力资源成本逐年高,和因从业人员变动带来风险等问题,同时确保我司在行业的引领地位,集团主要领导提出“提质、增效、降本、减人、易修、好用”的智能制造12字方针,要求东贝压缩机逐步实现工厂自动化、信息化、智能化;计划通过3年筹划,逐步建设创建东贝智能工厂。

二、项目内容

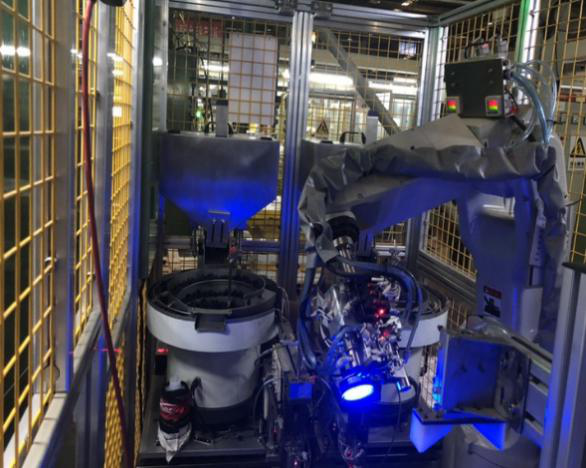

项目组通过深入调研,引进目前智能制造先进技术,逐步打造智能工厂,重点对压缩机装配产线、机加工产线、壳体生产线中用人多,劳动强度大,质量波动大的工序进行全面升级改造,实现效率提高10%,用人减少20%,质量提升20%。项目预计建设周期3年,投资1亿元,项目计划新建一条高柔性智能压缩机生产线,实现高效节能变频压缩机批量生产;购置配套高性能生产和精密试验检测设备210台套(其中含六轴机器人100台左右);

总体项目分四个阶段建设,第一阶段以机器换人以及旧设备接口信息化改造,为设备互联,信息互通做准备;第二阶段标杆线信息化,创建一条标杆生产线,实现产线信息化集成,自动采集质量信息,并且异常信息可以方向对设备进行干预,此外应用RFID将设备装配信息进行全面关联,实现装配信息与铭牌关联,装配信息全流程追溯;第三阶段标杆线智能化,布局工厂级MES系统,实现从订单输入、排产、部件采购、生产过程、发货等全流程管控;第四阶段对工厂进行进一步升级,投入立体库并配套AGV,实现自动化无人仓库,此外对其他部分进行完善,打造智能工厂。

三、成效总结

项目组通过2020年一年的探索,实施项目65项,引进机器人40台,减人达50人,打造行业标杆线3条(装配生产线1条,壳体焊接生产线1条,气缸座加工线1条,壳体冲压自动线1条)。

其中,装配生产线,所有工装板自带RFID芯片,可全程记录压缩机装配核心零件批次,装配参数,检测参数,并且与压缩机铭牌条码关联,可实现全流程质量信息追溯。产线设计生产管理系统,可对产线生产效率、质量波动、设备状态进行全程追溯,并且与传统产线相比效率提升10%,用人减少20%。

焊接生产线,根据我司产线柔性化高特点,对4道工序进行自动化改造,应用国内最先进六轴机器人,减少人员使用,目前该产线可减人50%,与行业竞争对手方案项目,我司方案更加经济高效。

气缸座加工线,引用桁架机器手,对传统加工机床进行改造,成本相对较低,可实现减人40%。

壳体冲压自动线,采用冲床连线工艺,取代传统拉伸旋切工艺,实现效率倍增,用人减少30%。

通过标杆线的打造,提升整体效率,为后期项目复制推广奠定基础。

四、亮点及模式总结

项目充分应用目前先进的智能制造技术,如RFID技术、工业机器人技术、视觉技术。

机器人将在后期智能制造中大量应用,为降低我司项目采购成本,确保项目优秀资源,我司与KUKA和新松达成战略合作。另外通过引进机器人工程师,推动团队技能提升。

为降低项目实施风险,团队在实施项目前进行充分调研,并且采取成功后进行快速复制推广的方法,逐步实施对工厂全面改造。目前智能工厂第一步-自动化改造已按计划进行实施,前期项目使我们团队获得丰富经验,并获取很多新的知识,同时,我们团队有信心开展好后续工作,打造属于我们的东贝智能工厂。